[tintuc]

Thách thức mài mòn trong quạt công nghiệp công suất lớn

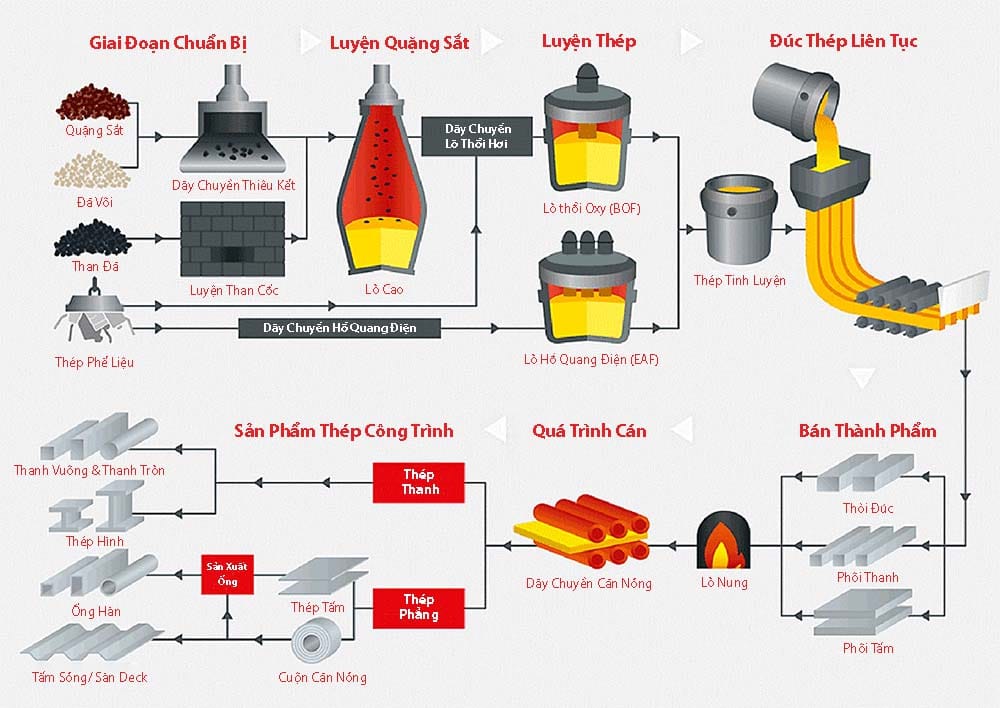

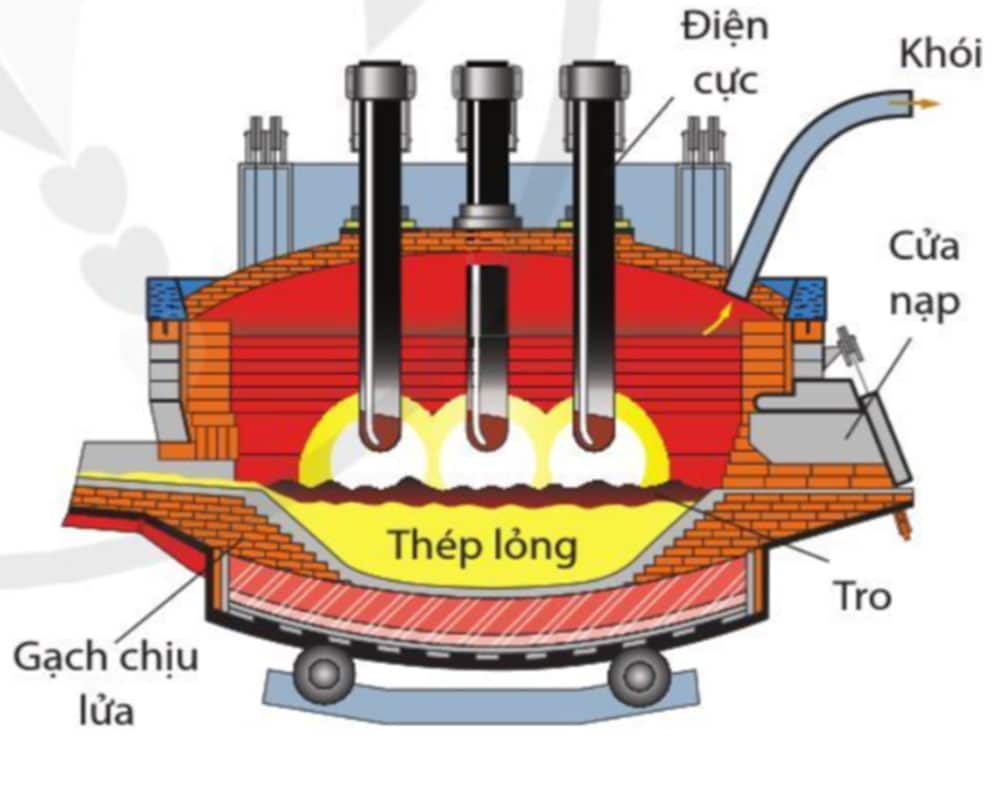

Quạt công nghiệp công suất cao, đặc biệt trong ngành thép, xi măng, luyện kim, xử lý khí thải và sinter, phải làm việc trong môi trường chứa hạt mài mòn rất mịn như bụi sinter, bụi quặng, clinker, xỉ lò cao.

Các hạt này có kích thước phổ biến 5–20 µm, nhỏ nhưng có độ cứng cao, gây ra:

-

Mài mòn mạnh tại mép trước cánh quạt

-

Xói mòn tại backplate, shroud và vùng gốc cánh

-

Mất cân bằng động → rung → giảm tuổi thọ ổ trục

-

Giảm hiệu suất và buộc dừng máy sớm

Giải pháp truyền thống sử dụng wear plate dày, hàn hoặc bắt bulông tuy giúp chống mòn nhưng lại làm:

-

Tăng khối lượng quay

-

Tăng lực ly tâm

-

Giảm hiệu quả thiết kế nhẹ (lightweight design)

-

Gia tăng tiêu hao năng lượng

Tư duy mới: chống mòn gắn liền với thiết kế nhẹ

Nghiên cứu cho thấy, với quạt quay tốc độ cao:

Khối lượng tăng thêm ở rotor gây tác động tiêu cực lớn hơn nhiều so với lợi ích chống mòn thuần túy.

Do đó, giải pháp tối ưu không phải là “càng dày càng tốt”, mà là:

-

Lớp chống mòn mỏng

-

Bám trực tiếp lên vật liệu kết cấu cường độ cao

-

Ít ảnh hưởng vùng nhiệt

-

Phân bố pha cứng phù hợp với kích thước hạt mài

Đây chính là nền tảng để D-Plate phát huy ưu thế.

D-Plate – Tấm chịu mòn 2 thành phần tối ưu cho quạt công nghiệp

D-Plate là tấm composite gồm:

-

Lớp nền thép cường độ cao (có thể là S690, S960 hoặc tương đương)

-

Lớp chịu mòn hàn đắp với vi cấu trúc carbide/boride được kiểm soát chặt chẽ

Ưu điểm cốt lõi của D-Plate:

1. Phân bố pha cứng siêu mịn

Khoảng cách giữa các carbide/boride được thiết kế nhỏ hơn kích thước hạt mài, giúp:

-

Hạt mài va chạm trực tiếp vào pha cứng

-

Hạn chế xói mòn nền kim loại

-

Tăng mạnh tuổi thọ trong môi trường bụi mịn

2. Trọng lượng thấp – lý tưởng cho rotor quay nhanh

So với wear plate truyền thống:

-

D-Plate cho phép giảm chiều dày tổng thể

-

Không cần lớp nền phụ dày

-

Giảm đáng kể mô men quán tính của cánh quạt

3. Bảo toàn tính chất cơ học của thép nền

Nhờ công nghệ hàn năng lượng thấp (POP / short-arc controlled):

-

Vùng ảnh hưởng nhiệt nhỏ

-

Độ pha loãng thấp

-

Thép nền vẫn tham gia chịu lực trong thiết kế

4. Linh hoạt gia công & bảo trì

-

Có thể cắt, uốn, tổ hợp theo hình dạng cánh quạt

-

Dễ thay thế cục bộ

-

Phù hợp cả chế tạo mới và phục hồi quạt cũ

Ứng dụng điển hình của D-Plate trong quạt công nghiệp

-

Mép trước cánh quạt (leading edge)

-

Mặt cánh chịu dòng hạt mài

-

Backplate và shroud

-

Các vị trí có vận tốc dòng cao theo CFD

D-Plate đặc biệt phù hợp cho:

-

Quạt sinter trong nhà máy thép

-

Quạt hút clinker, raw meal

-

Quạt xử lý bụi mịn tốc độ cao

Kết luận

D-Plate không chỉ là một vật liệu chống mòn, mà là một giải pháp kỹ thuật tổng thể cho quạt công nghiệp công suất cao:

-

Chống mòn hiệu quả với bụi mịn

-

Hỗ trợ thiết kế nhẹ

-

Nâng cao tuổi thọ và hiệu suất hệ thống

-

Giảm chi phí vòng đời thiết bị

Trong các nhà máy xi măng, khai mỏ, nhiệt điện chạy than hay luyện thép, có một vấn đề quen thuộc nhưng gây ra vô số rắc rối: vật liệu dính bám vào thành ống, phễu, máng trượt, cyclone, cửa xả…

Trong các nhà máy xi măng, khai mỏ, nhiệt điện chạy than hay luyện thép, có một vấn đề quen thuộc nhưng gây ra vô số rắc rối: vật liệu dính bám vào thành ống, phễu, máng trượt, cyclone, cửa xả…

Xi măng

Xi măng

.jpg)